東莞市威展電子科技有限公司

聯系人:謝先生

手機:18802695203

傳真:0769-87186625

電話:0769-87186625

網址:m.lilongdg.com

地址:東莞市樟木頭鎮樟深北路32號3樓

中國電商和泛倉儲行業仍在增長,物流機器人領域的融資紀錄不斷在刷新,未來新的風口即將到來。目前, 中國大概有一百多家倉儲機器人生產企業,水平參差不齊。規范的行業標準是倉儲機器人行業健康發展的重要一環,針對時下熱點,我們梳理了當下最值得關注的六大安全問題。

當我們討論倉儲機器人時,被提及最多的是AGV。AGV指的是自動導引車(Automated guided vehicle),是倉儲機器人系統AGVS(Automated guided vehicle systems)的一個組成部分。倉儲機器人系統AGVS包括基礎設施,數據傳輸設備,用于定位和確定位置的設備,導引控制系統和若干臺自動導引車AGV等設備,是一種基于地面的物料處理系統,其主要任務是物料運輸,而非人員。

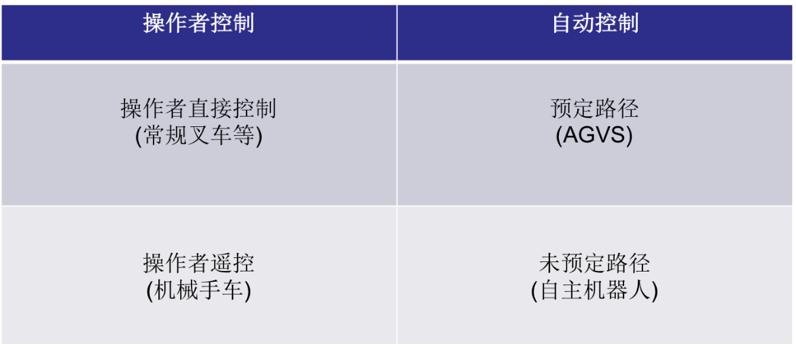

倉儲機器人根據是否由操作者控制,分為操作者控制和自動控制兩大類:操作者控制又可分為操作者直接控制和操作者遙控; 自動控制可分為預定路徑和未預定路徑兩種。

我們目前討論的主要是預定路徑的AGV,它是一種由基于地面的物料搬運裝置,由非接觸式導引系統自動控制和導引。

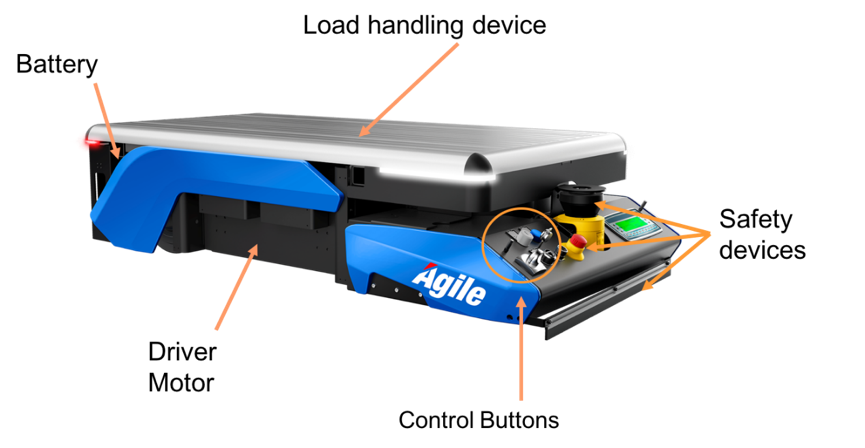

主要由安全裝置(急停按紐、激光雷達、安全PLC、安全速度模塊),控制裝置、負載搬運裝置、驅動裝置,電池和電機等組成。

圖片說明:AGV外觀介紹

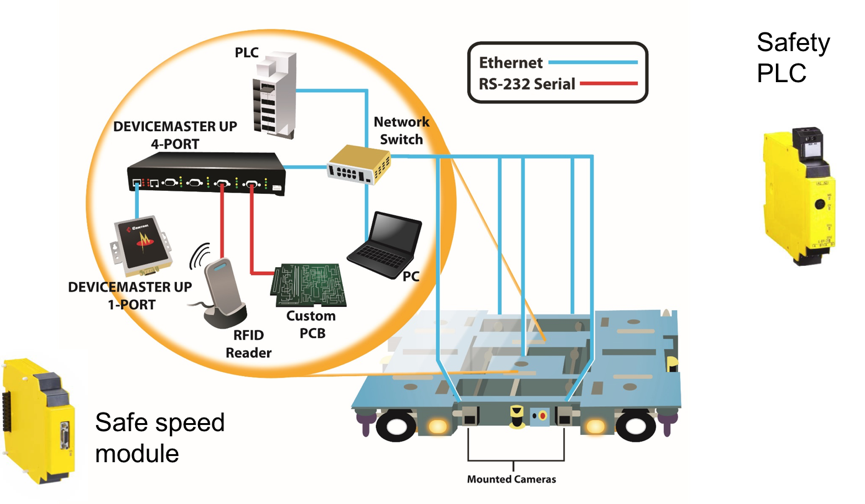

控制方面,包括功能控制(如指令解析、無線通信、導航數據處理、圖像處理等)、動力控制(如電源、充電控制等)、安全控制(如障礙物檢測、速度和轉向控制等)。

圖片說明:AGV內部構成

AGV適用的指令主要有:機械指令、電磁兼容、無線指令。如果用于防爆場合,還應符合防爆指令。

AGV適用的歐洲標準主要有EN 1175-1和EN 1525,其安全要求可分為機械、電氣和控制三部分:

1. 機械安全要求,包括負載搬運裝置設計要求,穩定性要求,機械制動安全要求等;

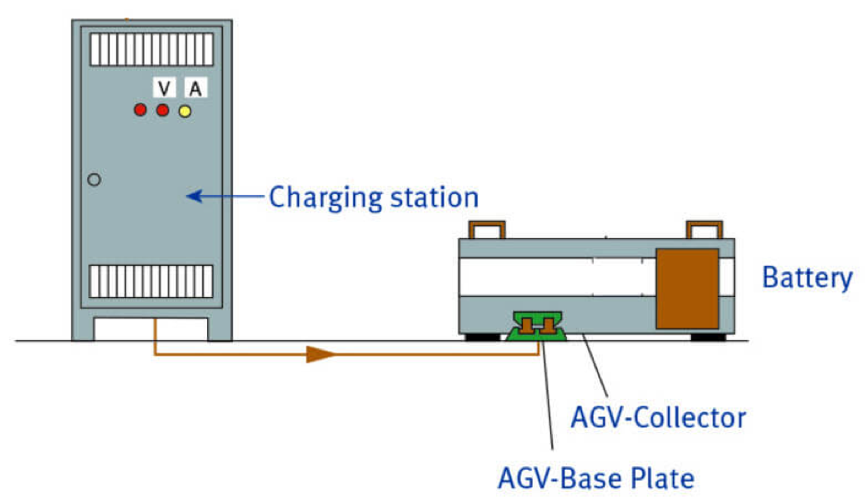

2. 電氣安全要求,包括充電系統,如電池、電池連接器、充電樁,電機,接觸器,導線,電氣保護,試驗等。

3. 控制安全要求,包括安全裝置要求(如緊急停止、警告裝置、人員檢測裝置等),控制安全要求(如充電控制、搬運控制、轉向控制、速度控制、行駛控制等),以及低電壓,參數錯誤,機殼故障等。

TUV萊茵在為國內AGV進行產品認證過程中發現,不少企業由于對法規的認識不足,所設計的產品沒有滿足歐洲的安全要求,從而無法成功出口海外。這些問題主要發生在以下這六大安全要求中:

1. 機械制動系統

1.1 安全要求:

a) AGV應安裝機械制動系統。

b) 功能要求:第一采用斷電制動;第二是電源中斷、故障時工作;第三是小車失去速度或轉向時工作;

c) 制動要求:

♣ 制動裝置要保證AGV及其允許的最大負載,能夠保持在制造商規定的工作坡度上,即不溜車。

♣ 考慮到負載、速度、摩擦、坡度和磨損的情況,制動系統在激光雷達的檢測范圍能夠停止AGV。

♣ 當車輛處于手動模式時,制動器應符合ISO 6292的要求。

1.2 存在問題:

國內的AGV普遍沒有機械制動系統,多數采用電子剎車,個別甚至沒有制動系統,更談不上滿足動作要求和制動要求了!

2. 穩定性

2.1 安全要求:

a) 負載搬運裝置:

♣ 應設計成在任何操作模式下,包括緊急停止和裝卸,負載不能從制造商確定的位置移動。

♣ 如果提升高度超過1,8米,應通過試驗驗證;

♣ 如果提升高度不超過1.8米,可以通過計算驗證。

b) 穩定性要求:在所有操作位置,在負載搬運和行駛過程(包括緊急停止)中,應確保AGV的穩定性。

c) 控制系統安全相關部分:如果用于負載搬運,速度控制和轉向控制的控制系統故障,可能導致穩定性喪失,這些控制系統的安全相關部分應符合ISO 13849-1:2015: Cat.2。

2.2 存在問題:

目前,大部分搬運裝置主要是依靠摩擦力來保持貨架與AGV的相對位置關系,緊急情況下,一旦拍下急停按鈕,貨架很有可能會傾倒或者失穩。

大部分AGV上,未安裝安全PLC或安全繼電器,未考慮控制系統安全相關部分的性能等級要求,更談不上符合了。

3. 充電系統

3.1 安全要求:

a) 充電連接:

a. 應能防止意外觸及AGV和充電樁上充電連接;

b. 自動充電系統,應設計為

♣ 只有AGV連接到充電系統時,才能啟動充電連接;

♣ 當車輛從充電系統離開時,應關閉充電連接;

♣ 充電系統安全部分,應符合ISO 13849-1:2015: Cat.1;

b) 電池:

♣ 鉛酸和堿性(鎳鎘或鎳鐵)型電池,應符合EN 1175-1 5.1的要求。

♣ 對于其他類型的電池,需要滿足相應標準要求

c) 電池連接器:應符合EN 1175-1附錄A的相關要求

3.3 存在問題:

a) 多數AGV充電連接器的設計,未考慮EN 1175-1附錄A的相關要求,設計較簡單,存在意外觸電的風險。

b) 多數AGV的電池是定制的,但定制時并未考慮相應安全標準,未通過相應安全認證,存在重大安全隱患。

c) 自動充電系統,不能有效判斷來充電的是不是AGV,是哪個規格的AGV,充電連接的安全邏輯,有待梳理。

d) 充電系統安全部分,不能符合ISO 13849-1:2015: Cat.1。

4. 人員檢測裝置

4.1 安全要求:

a) 每個行駛方向上,應至少能檢測AGV或貨物的整個寬度;

b) 它們應產生一個信號,在AGV的剛性部件/貨物與人接觸之前,使AGV能夠被制動系統停止。

c) 他們應盡可能靠近地面檢測人員,至少可以檢測以下試件:

♣ 直徑200mm,長度600mm,與AGV路徑與卡車的路徑成直角,且位于行駛路徑上任何位置。

♣ 直徑70毫米,高度400毫米的試件,垂直放置,在AGV路徑內。

d) 觸發人員檢測裝置(如緩沖器),應不會對人員造成傷害。此外,還應滿足:

♣ 直徑200mm,長度600mm:該試件的觸發力不得超過750 N;

♣ 直徑70毫米,高度400毫米:該試件的觸發力不得超過250 N;當緩沖器被從最大速度和負載下,壓縮到停止位置時的力不得超過400N。

e) 控制系統安全相關部分:人員檢測裝置的安全相關部件應符合ISO 13849-1:2015: Cat.3;

4.2 存在問題:

♣ 存在檢測盲區,不能覆蓋AGV或貨架的整個寬度;

♣ AGV和貨物可能與人發生接觸,甚至擠壓或撞擊;

♣ 控制系統安全相關部分達不到ISO 13849-1:2015: Cat.3的要求;

5. 緊急停止

5.1 安全要求:

a) 急停裝置:

♣ 緊急停止裝置的執行器應易于從AGV的兩端和兩側看到,可識別和接近。在AGV在端部承載負載的情況下,僅需要從另一端接近急停裝置;

♣ 急停器件的按鈕應為紅色,周圍襯托色應為黃色;

b) 急停功能:

♣ 應提供符合EN 13850標準的0類(斷電)緊急停止裝置;

♣ 切斷所有運動部件的危險電源;

♣ 它應該能夠通過下列方法之一,中斷正常的最大電流(包括電動機起動電流)

− 96V以下(含96V),可使用附錄A Range1中定義的電池連接器;高于96V電池連接器不得用于緊急斷開;

− 手動隔離器件,至少斷開一極;

− 手動操作的控制開關,切斷電源接觸器線圈的電源;同時切斷開關電源電路(例如逆變器或單獨電機的控制器);

c) 控制系統安全相關部分:急停裝置的安全相關部件應符合ISO 13849-1:2015: Cat.3;

5.2 存在問題:

♣ 急停裝置安裝位置不合理,從兩端和兩側不易觸及

♣ 缺少急停按鈕襯托色

♣ 急停功能不符合標準要求,未采用0類停機,未切斷所有運動部件的危險電源

♣ 控制系統安全相關部分達不到ISO 13849-1:2015: Cat.3的要求;

6. 控制系統安全相關部分

表1 控制系統安全相關部分類別

表1 列出了各個安全功能控制系統安全相關部分需要滿足的類別要求,如急停裝置應符合ISO 13849-1:2015: Cat.3的要求。

目前,國內AGV上存在的最大問題是,未考慮控制系統安全相關部分相應的安全要求,將普通控制功能和安全控制功能混為一談,遠遠達不到標準要求。